- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Döküm prosesinə giriş

2024-05-20

Döküm (yüksək təzyiqli tökmə) avtomobil, aerokosmik və elektronika sənayesində geniş istifadə olunan ən çox istifadə edilən texnologiyalardan biridir.

Kalıp tökmə prosesində ərinmiş metal (adətən yüngül ərinti) zımbanın təsiri altında qəlib boşluğunu yüksək təzyiq və yüksək sürətlə doldurur və son tökməni yaratmaq üçün sürətlə soyuyur.

Maqnezium və alüminium ərintiləri əsas tökmə materiallarıdır. Kalıp tökmələrinin ərinti materialları əsasən əlvan metallar və onların ərintiləridir, bunlardan alüminium ərintiləri ən böyüyüdür.

bir. Proses axını

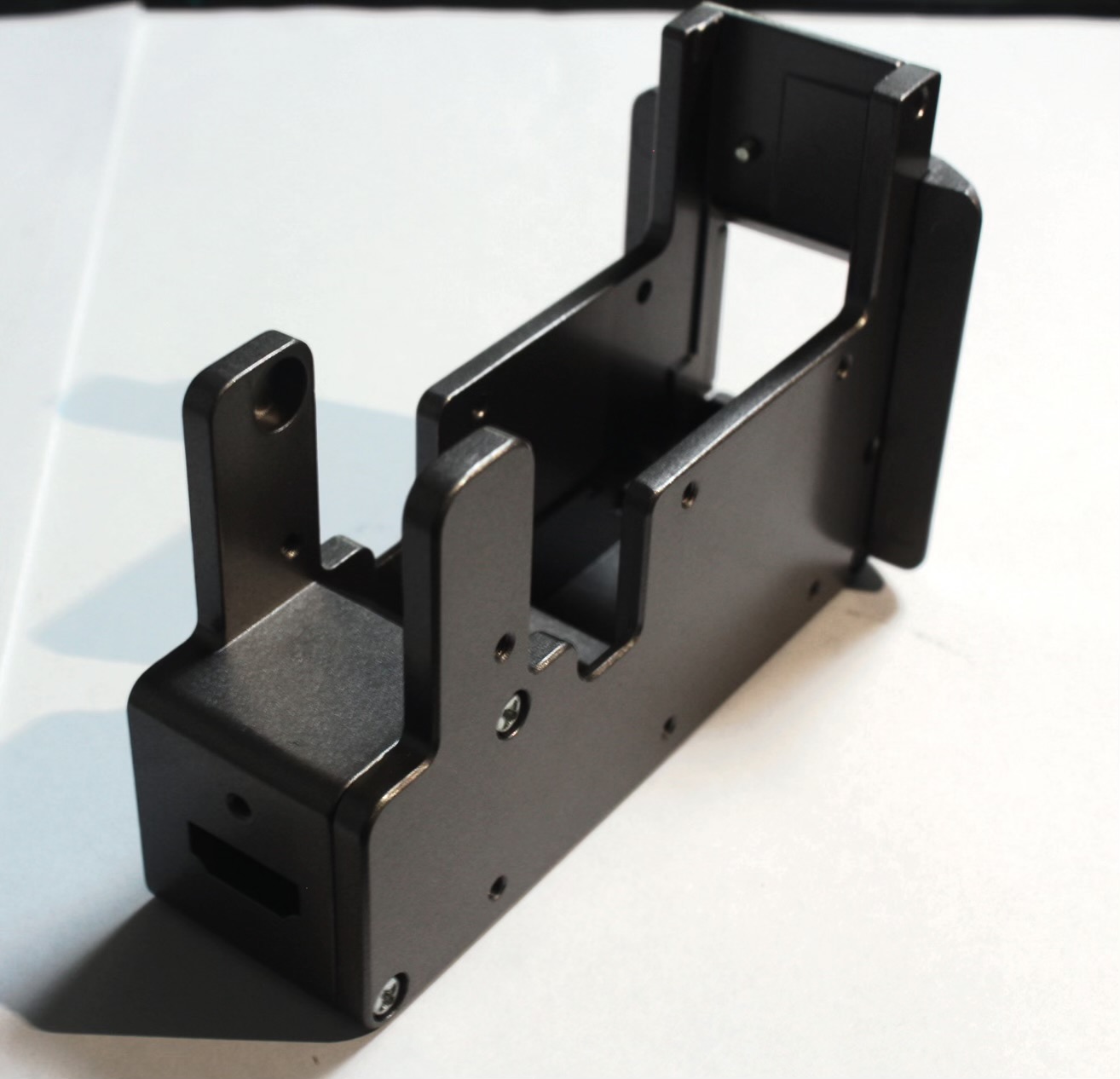

1.1 Döküm qəliblərinin quraşdırılması prosesi

Əvvəlcə kalıbı bağlayın və kalıbı bağlayın. Sonra yüksək temperaturda ərimiş metal maye tez bir zamanda tökülmə və inyeksiya üçün boşluğa doldurulur. Sonra, ərimiş metal müəyyən bir təzyiq altında sürətlə soyudulur və soyutma üçün təzyiq altında saxlanılır. Sonra məhsul qəlibdən atılır, qəlib açılır və hissələr çıxarılır. Nəhayət, səth burslardan təmizlənir.

1.2 Döküm alətləri üçün avadanlıq

Döküm Maşını

Döküm ümumiyyətlə soyuq kameralı döküm və isti kameralı dökümə bölünür. Pres tökmə maşınları sıxma qüvvəsinin ölçüsünə görə kiçik (160-400 ton), orta (400-1000 ton) və böyük (1000 tondan çox) pres tökmə maşınlarına bölünür.

Kalıp tökmə hissələrinin istehsalı zamanı hava axını yuvarlanacaq, buna görə də tökmə hissələrinin istiliklə işlənməsinə icazə verilmir;

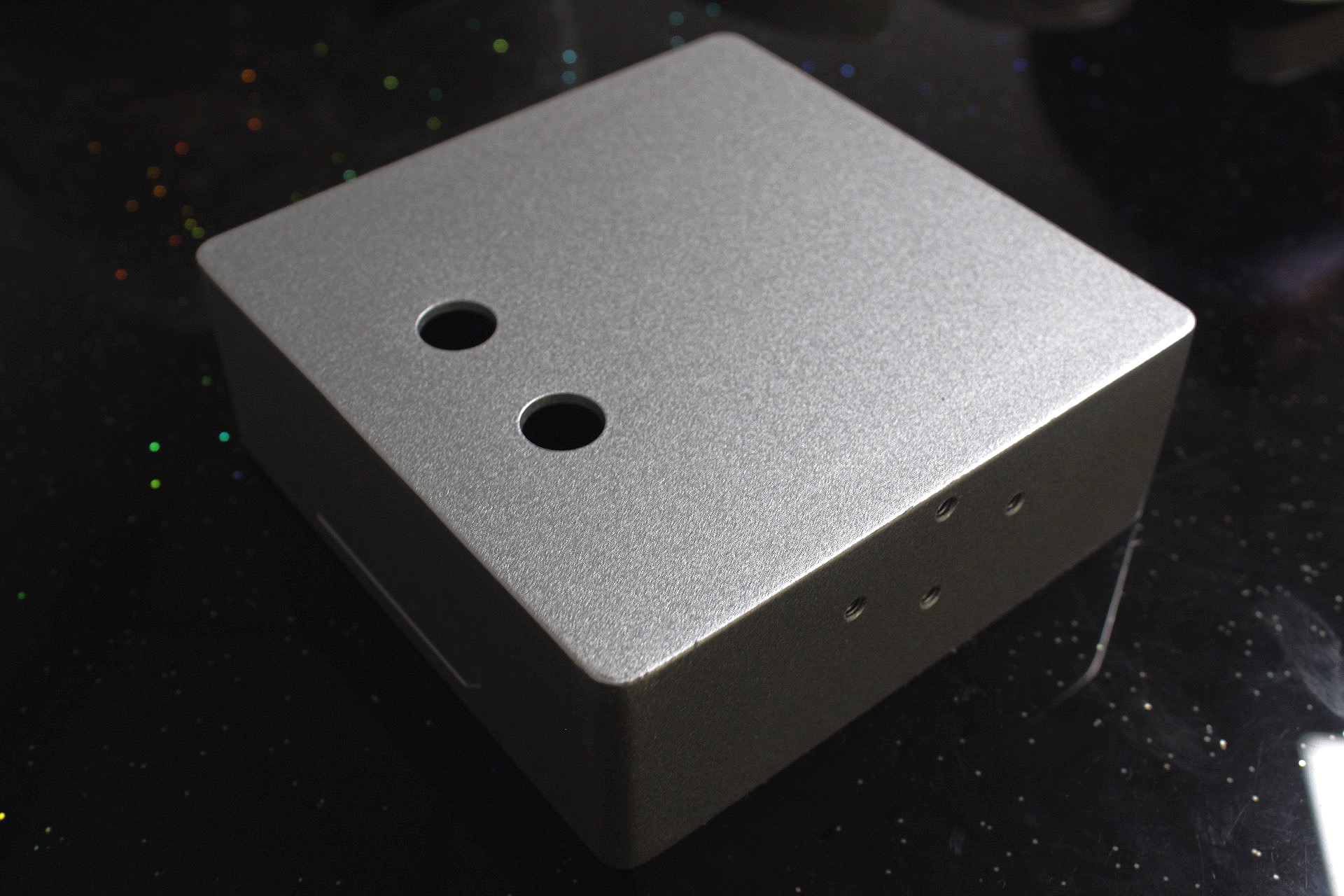

Döküm hissələri emal edilmədən birbaşa yığma üçün xalis forma və sonrakı emaldan (qumlama və ya digər) hazırlanır;

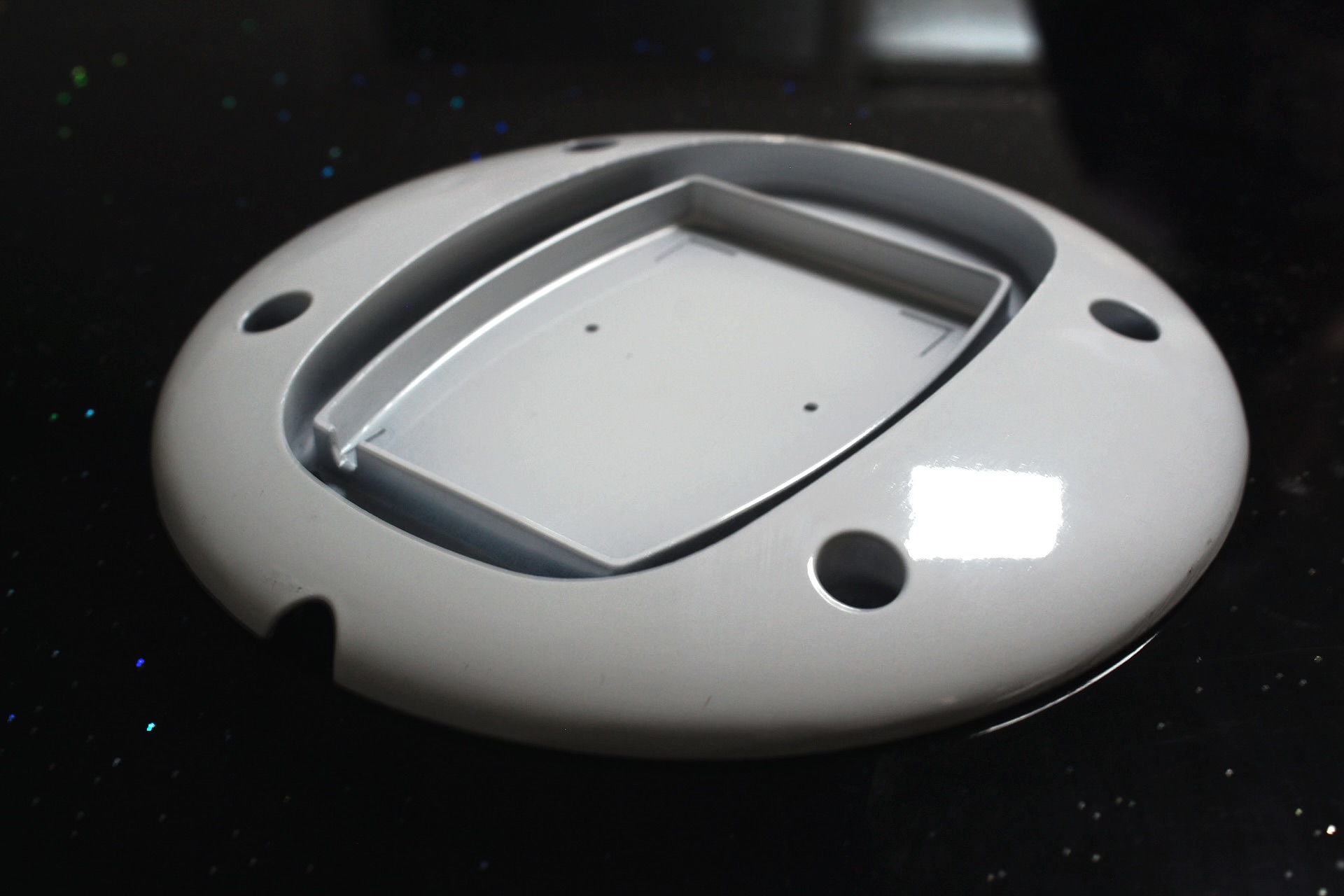

二. Döküm prosesi

Yarı Bərk Proses

2.1 Prosesin qısa təsviri

Yarımbərk emalı texnologiyası belədir: bərkimə prosesindən keçən metal ərintisini qarışdırıcı qurğu vasitəsilə güclü şəkildə qarışdırmaq və sonra metal ərintisində bərabər paylanmış yeni sferik və ya ellipsoid formalı ilkin bərk fazaları əldə etmək üçün qarışdırma hərəkəti vasitəsilə dendritləri tam parçalamaq. Yəni, yarı bərk şlam və nəhayət hazırlanmış yarı bərk məlhəm sonrakı emala məruz qalır. Maye kalıp döymə və yarı bərk kalıp tökmə və s. üçün istifadə edilə bilər.

2.2 Prosesin üstünlükləri

Yarım bərk emal qeyri-dendritik yarı bərk məhluldan istifadə etdiyi üçün ənənəvi dendrit bərkimə rejimini pozur. Maye emalı ilə müqayisədə bir çox unikal üstünlüklərə malikdir:

(1) Metalın bərkimə büzülməsi azalır, ilkin kristal dənələri incədir və tərkibi vahiddir, buna görə də məhsul ayrılmış bir quruluşa malik deyil və daha yaxşı performansa malikdir;

(2) Yarım bərk məhlulun ilkin bərk fazası sferikə yaxındır və onun deformasiyaya qarşı müqaviməti kiçikdir və formalaşma enerjisi sərfiyyatı əhəmiyyətli dərəcədə azalır. Mürəkkəb formalı hissələr hazırlana bilər və formalaşdırma sürəti sürətlidir, emal prosedurları çox qısaldılır, emal avadanlığı miniatürləşdirilə bilər və investisiyalar azalır. Kiçik;

(3) Formalaşdırma temperaturu aşağıdır və yarı bərk məhlulun bərkidilməsinin gizli istiliyinin bir hissəsi sərbəst buraxılmışdır, buna görə də emal avadanlığına bərkimə büzülməsi və termal şok xeyli azalır, bu da kalıbın ömrünü xeyli yaxşılaşdırır. , və məhsul dəqiq ölçülərə və yüksək performansa malikdir. Əhəmiyyətli dərəcədə təkmilləşdirilmişdir;

(4) Yarım bərk məhlulun özlülüyü yüksəkdir və kompozit materialların hazırlanmasında aşqarların ayrılması, batma və üzmə və islanmaması kimi texniki problemləri yaxşılaşdırmaq üçün möhkəmləndirici materiallar (hissəciklər və ya liflər) asanlıqla əlavə edilə bilər. , kompozit materialların istehsalı üçün yeni imkanlar açır. yeni bir yol.

2.3 Yarı Bərk Kalıp Prosesi

Yarım bərk emalın açarı yarı bərk məhlulun hazırlanmasındadır. Yarı bərk məhlul və ya boşluqlar üçün elektromaqnit qarışdırma texnologiyası, mexaniki qarışdırma texnologiyası, gərginliyin aktivləşdirilməsi texnologiyası, tək diyircəkli fırlanma texnologiyası, ultrasəs vibrasiya texnologiyası, toz metallurgiya texnologiyası və çiləmə texnologiyası işlənib hazırlanmışdır. Çökmə texnologiyası, aşağı superheat tökmə texnologiyası, turbulent effekt texnologiyası, ərimə qarışdırma texnologiyası və digər texnologiyalar.

三.Avtomobil sənayesində kalıp tökmə prosesinin tətbiqi

Dökümlər avtomobil sənayesində geniş şəkildə istifadə edilmişdir. Dökümlər mühərriklər (silindr blokları, silindr başları, suqəbuledici borular və s.), transmissiya korpusları, təkər hubları və s. kimi struktur olmayan hissələrdə geniş istifadə olunur. Konstruktiv hissələr arasında, tökmə hissələri şassinin asqısında, gövdə-ağ konstruktiv hissələrdə (çarpaz şüalar, zərbə qüllələri və s.), örtük hissələrində, daxili hissələrdə və digər komponentlərdə də istifadə olunur.

Döküm maşınlarının tonajının (>4000T) və yeni enerji vasitələrinin inkişafından faydalanaraq, kalıp tökmə hissələri genişmiqyaslı və inteqrasiya olunmuş istehsala doğru inkişaf edir. (Qapı çərçivələri, A dirəkləri, arxa uzununa çərçivələr, baqaj qapaqları və s.) Böyük kuzovun konstruktiv hissələri kalıp tökmə üsulu ilə istehsal oluna və yığıla bilər.